潔凈廠房總體設計(4-1)

4.1 潔凈廠房位置選擇和總平面布置

4.1.1 潔凈廠房位置選擇應符合下列規定,并經技術經濟方案比較后確定:

1 應在大氣含塵和有害氣體濃度較低、自然環境較好的區域。

2 應遠離鐵路、碼頭、飛機場、交通要道以及散發大量粉塵和有害氣體的工廠、貯倉、堆場等有嚴重空氣污染、振動或噪聲干擾的區域。當不能遠離嚴重空氣污染源時,應位于最大頻率風向上風側,或全年最小頻率風向下風側。

3 應布置在廠區內環境清潔,人流、物流不穿越或少穿越的地段。

4.1.2 對于兼有微振控制要求的潔凈廠房的位置選擇,應實際測定周圍現有振源的振動影響,并應與精密設備、精密儀器儀表容許振動值分析比較后確定。

4.1.3 潔凈廠房新風口與交通干道邊沿的最近距離宜大于50m。

4.1.4 潔凈廠房周圍宜設置環形消防車道,也可沿廠房的兩個長邊設置消防車道。

4.1.5 潔凈廠房周圍的道路面層應選用整體性能好、發塵少的材料。

4.1.6 潔凈廠房周圍應進行綠化。可鋪植草坪,不應種植對生產有害的植物,并不得妨礙消防作業。

4.2 工藝平面布置和設計綜合協調

4.2.1 工藝平面布置應符合下列規定:

1 工藝平面布置應合理、緊湊。潔凈室或潔凈區內應只布要必要的工藝設備,以及有空氣潔凈度等級要求的工序和工作室。

2 在滿足生產工藝和噪聲要求的前提下,對空氣潔凈度要求嚴格的潔凈室或潔凈區宜靠近空氣調節機房,空氣潔凈度等級相同的工序和工作室宜集中布置。

3 潔凈室內對空氣潔凈度要求嚴格的工序應布置在上風側,易產生污染的工藝設備應布置在靠近回風口位置。

4 應考慮大型設備安裝和維修的運輸路線,并預留設備安裝口和檢修口。

5 不同空氣潔凈度等級房間之間聯系頻繁時,宜設有防止污染的措施,如氣閘室、傳遞窗等。

6 應設置單獨的物料入口,物料傳遞路線應最短,物料進入潔凈室(區)之前應進行清潔處理。

4.2.2 潔凈廠房的平面和空間設計應滿足生產工藝和空氣潔凈度等級要求。潔凈區、人員凈化、物料凈化和其他輔助用房應分區布置,并應與生產操作、工藝設備安裝和維修、管線布置、氣流流型以及凈化空調系統等各種技術設施進行綜合協調。

4.2.3 潔凈廠房內應少設隔間,但在下列情況下應進行分隔:

1 按生產的火災危險性分類,甲、乙類與非甲、乙類相鄰的生產區段之間,或有防火分隔要求者。

2 按產品生產工藝需要有分隔要求時。

3 生產聯系少,并經常不同時使用的兩個生產區段之間。

4.2.4 在滿足生產工藝和空氣潔凈度等級要求的條件下,潔凈廠房內各種固定技術設施的布置,應優先考慮凈化空調系統的要求。固定技術設施包括送風口、照明器、回風口、各種管線等。

4.3 人員凈化和物料凈化

4.3.1 潔凈廠房內應設置人員凈化、物料凈化用室和設施,并應根據需要設置生活用室和其他用室。

4.3.2 人員凈化用室和生活用室的設置應符合下列規定:

1 應設置存放雨具、換鞋、存外衣、更換潔凈工作服等人員凈化用室。

2 廁所、盥洗室、淋浴室、休息室等生活用室以及空氣吹淋室、氣閘室、工作服洗滌間和干燥間等可根據需要設置。

4.3.3 人員凈化用室和生活用室的設計應符合下列規定:

1 人員凈化用室的入口處應設凈鞋措施。

2 存外衣、更換潔凈工作服的房間應分別設置。

3 外衣存衣柜應按設計人數每人設一柜,潔凈工作服宜集中掛入帶有空氣吹淋的潔凈柜內。

4 盥洗室應設洗手和烘干設施。

5 空氣吹淋室應設在潔凈區人員入口處,并與潔凈工作服更衣室相鄰。單人空氣吹淋室按最大班人數每30人設一臺。潔凈區工作人員超過 5人時,空氣吹淋室一側應設旁通門。

6 嚴于5級的垂直單向流潔凈室宜設氣閘室。

7 潔凈區內不得設廁所。人員凈化用室內的廁所應設前室。

4.3.4 人流路線應符合下列規定:

1 人流路線應避免往復交叉。

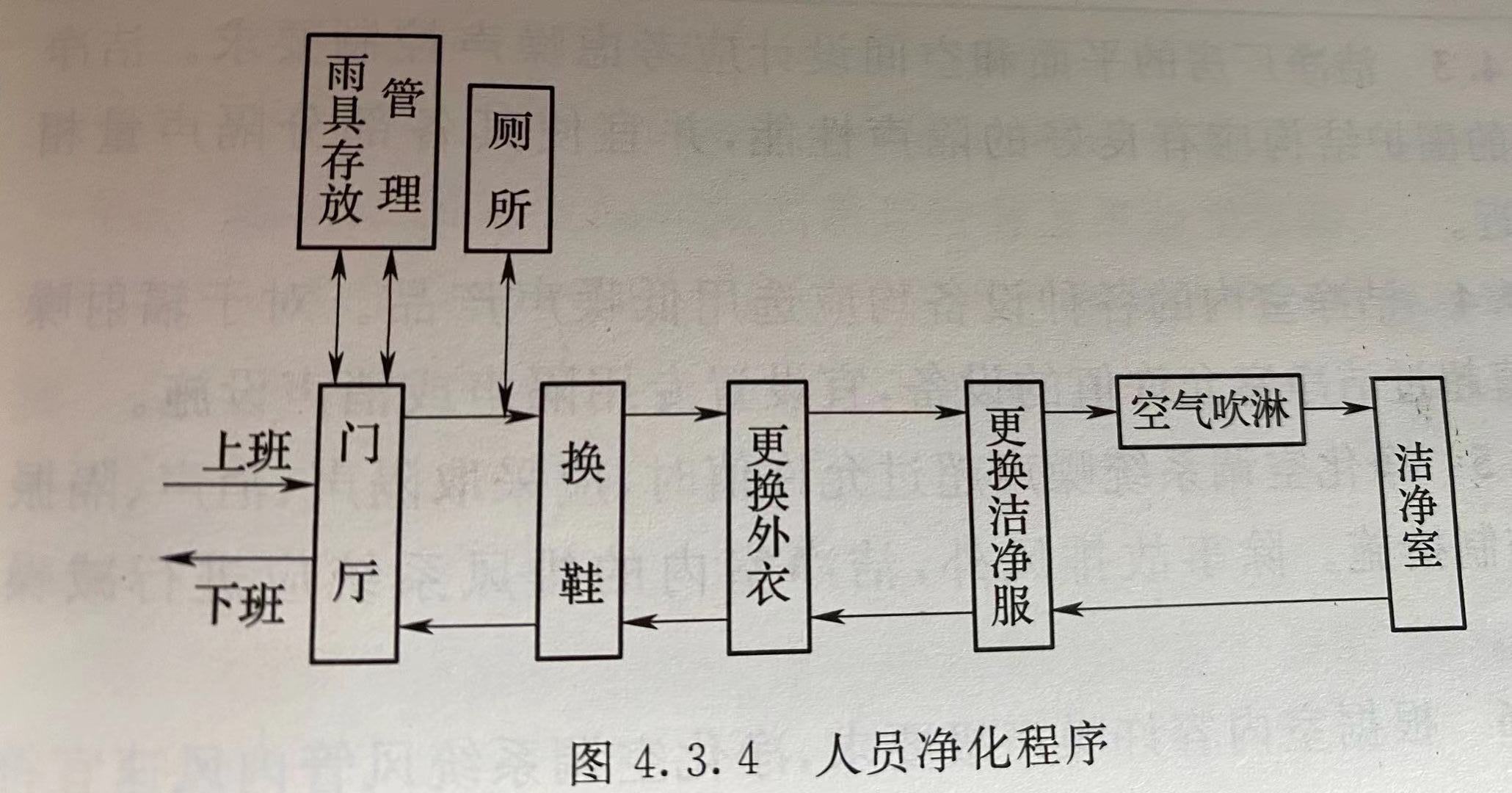

2 人員凈化用室和生活用室的布置應按人員凈化程序(圖4.3.4)進行布置。

4.3.5 根據不同的空氣潔凈度等級和工作人員數量,潔凈廠房內人員凈化用室和生活用室的建筑面積應合理確定,并宜按潔凈區設計人數平均每人 2m2~4m2計算。

4.3.6 潔凈工作服更衣室、洗滌室的空氣凈化要求宜根據產品工藝要求和相鄰潔凈室(區)的空氣潔凈度等級確定。

4.3.7 潔凈室內設備和物料出入口應根據設備和物料的性質、形狀等特征設置物料凈化用室及其設施。物料凈化用室的布置應防

止凈化后物料在傳遞過程中被污染。

24小時服務熱線